СВАРИВАЕМОСТЬ И СТРУКТУРА МЕТАЛЛА СВАРНОГО СОЕДИНЕНИЯ

Свариваемость — технологическое свойство материалов (металлов) или их сочетаний образовывать в процессе сварки соединения отвечающие конструктивным и эксплуатационным требованиям к ним. Как правило, конструктивные и эксплуатационные требования, предъявляемые к сварным соединениям, определяются свойствами используемых материалов, поэтому часто под свариваемостью понимают способность материалов образовывать в процессе сварки соединения, не уступающие по своим свойствам свариваемым материалам.

В общем случае свариваемость материала есть комплексное свойство и оно тем выше, чем проще технология сварки, чем большее количество способов сварки может быть использовано для соединения материала, чем шире область параметров режимов, обеспечивающих заданные требования к свойствам соединения, чем шире номенклатура изделий, для которых могут быть использованы сварные соединения из данного материала.

Как и всякое комплексное свойство, свариваемость определяется составом и физическими свойствами материала.

К факторам, наиболее сильно влияющим на свариваемость, следует отнести: химический состав материала, который определяет его температурный интервал кристаллизации, фазовый состав и фазовые и структурные превращения на этапе нагрева и охлаждения; теплофизические свойства, которые определяют область и степень завершенности процессов превращений, проходящих в материалах под воздействием сварочного цикла; механические свойства, которые определяют способность материала воспринимать механические воздействия (напряжения), возникающие за счет неравномерности нагрева и охлаждения, жесткости конструкций и других факторов, без разрушения; специальные физико-химические свойства, которые определяют активность физико-химических реакций, протекающих в сварочной ванне п зоне термического влияния.

В общем плане несвариваемых материалов нет, однако чем хуже свариваемость материала, тем сложнее технология сварки, тем больше мероприятий необходимо применять для получения качественного сварного соединения.

При разработке технологии сварки конкретной конструкции необходимо учитывать как свойства материала. так и те изменения, которые могут наблюдаться при сварке в материале сварного соединения. В свою очередь, эти изменения определяются технологическими параметрами выбранного способа сварки (концентрацией источника нагрева. скоростью сварки и др.); составом и температурой окружающей среды; составом используемых при сварке дополнительных материалов - флюсов, присадочной проволоки, газов защитных и инертных; характером подготовки деталей под сварку (раЗделкой кромок, подготовкой поверхности и др.); конструкцией изделия (его жесткостью, наличием остаточных напряжений, концентраторов и т. д.); пространственным положением осуществляемого процесса сварки.

Особенно важно учитывать перечисленные технологические факторы в связи с тем, что сварочный процесс имеет существенные особенности, обусловливающие более сильное влияние перечисленных факторов на свойства. чем в случае использования других технологических процессов получения деталей.

Особенности термического воздействия: неравномерный нагрев (градиент температуры при сварке в зависимости от способа изменяется от сотен градусов до нескольких тысяч градусов на миллиметр); высокие температуры нагрева в зоне действия источника тепла, достигающие температуры испарения материала при лучевых способах сварки; большие скорости нагрева и охлаждения (от десятков до тысяч градусов в секунду). Для большинства способов сварки скорости нагрева и охлаждения металла в шве и зоне термического влияния выше, чем при наиболее жестком цикле термической обработки - закалке.

Металлургические особенности: относительно малая масса расплавляемого металла (от нескольких килограммов при электрошлаковой сварке до сотен долей грамма при сварке микродеталей); большая поверхность расплавленного металла по отношению к его объему (0,5—100 1/мм); это определяет существенное влияние реакций, проходящих на поверхности сварочной ванны на изменение свойств металла во всем объеме сварного шва; активность химических и физических процессов взаимодействия расплавленного металла с окружающей средой и сварочными материалами. обусловленная в значительной степени высокой температурой.

Особенности механического воздействия: возникновение в сварных соединениях напряжений, достигающих во многих случаях предела текучести; воздействие на сварное соединение остаточных напряжений, существовавших в свариваемой конструкции ранее.

Не весь комплекс рассматриваемых особенностей оказывает влияние во всех случаях сварки материалов. Однако в большинстве случаев наиболее важными, с точки зрения конечных свойств сварного соединения, являются: изменение химического состава, структуры и свойств материала в зоне соединения; уровень напряжений и деформаций, существующих или возникающих в процессе сварки в зоне соединения.

Изменение химического состава и распределения элементов в сварном соединении.Изменение химического состава определяется активностью свариваемого материала, составом окружающей атмосферы, чистотой кромок перед сваркой и днокрузионными процессами, происходящими в сварочной ванне и околошовной зоне. Существенное влияние на изменение состава металла и его свойства оказывают реакции взаимодействия расплавленного металла с кислородом, азотом и водородом.

Так, при увеличении содержания кислорода в низкоуглеродистой стали наблюдается резкое снижение прочностных и пластических свойств. Увеличение содержания азота приводит к повышению ПРОЧНОСТИ, но снижает пластичность. Кроме того, резкое уменьшение растворимости этих газов с понижением температуры сопровождается образованием пор. Водород во многих случаях снижает работоспособность металла в условиях длительной прочности, так как приводит в этих условиях к образованию флокенов, а в процессе охлаждения может способствовать образованию холодных трещин.

Источником кислорода и водорода могут быть не только атмосфера, но и окислы, адсорбированные газы и влага, содержащиеся на поверхности свариваемых деталой, присадочных материалов и др. Основными методами борьбы с вредным влиянием кислорода, азота и водорода являются ограничение их содержания в металле путем снижения парциального давления этих газов в атмосфере, связывание их в стойкие при высокой температуре соединения и удаление их из металла в шлак за счет металлургических реакций в сварочной ванне.

Неравномерность химического состава шва и околошовной зоны определяется специфическими условиями кристаллизации металла шва и диффузионными процессами обмена эломептами между швом и зоной термического влияния.

Строение сварного соединения. Структура сварного соединения определяется исходной структурой свариваемых материалов, характером физического воздействия на него и степенью завершенности фазовых и структурных превращений, протекающих при сварке.

Наибольшее количество структурных изменений при сварке наблюдается в металлах, претерпевающих полиморфные превращения. В зависимости от наличия полиморфных превращений все металлы могут быть разделены на три группы: металлы, имеющие полиморфные превращения, сопровождающиеся существенным изменением объема 2 3+5‘‚'6 (сталь перлитного и мартенсИТного классов, сплавы циркония и др.); металлы, имеющие полиморфные превращения, не сопровождающиеся существенным изменением объема х0,15% (сплавы титана); металлы, не имеющие полиморфных превращений (тугоплавкие металлы и некоторые сплавы цветных металлов.

Однако вне зависимости от наличия или отсутствия у металла полиморфного превращения при сварке плавлением в сварном соединении можно выделить три основные области. Первая — это область где металл был нагрет до температуры выше линии солидуса и находился в жидком или твердо-жидком состояиин; вторая — область термического влияния, где температура нагрева была достаточнадля полного или частичного протекания фазовых превращений или процессов рекристаллизации, и третья — область механического или термомеханического влияния, где температура нагрева металла и время его пребывания при этой температуре недостаточны для протекания процессов фазовых превращений и рекристаллизации. В этой области сварного соединения сохраняются изменения, вызванные пластической и упругой деформацией металла под действием сварочных напряжений. За этой областью следует основной металл, в котором в результате сварки возникают напряжения, не сопровождающиеся пластической дырормацией металла. При сварке без расплавления (давлением) наблюдаются только последние две области, при этом возрастает роль пластической деформации.

Строение сварного соединения может быть показано на примере зон структурных изменений при сварке углеродистой стали 1. Металл шва имеет характерное дендритное строение, размеры, форма, степень химической однородности и направленность которого определяются условиями сварки и свойствами свариваемого материала. В этой зоне металл нагревается до температуры выше линии ликвидуса, что и определяет интенсивное развитие химических реакций и металлургических процессов между металлом шва и газами атмосферы, а также сварочными материалами: флюсами, электродными покрытиями, защитными газами и др.

В металлах, не претерпевающих структурных и фазовых превращений, структура металла шва определяется его первичной кристаллизацией и представляет характерные столбчатые кристаллы, выросшие от линии сплавления к центру шва. Существенные изменения в микроструктуре, полученной от первичной кристаллизации, происходят в металлах. претерпевающих фазовые и структурные превращения в твердом состоянии, хотя и в этом случае свойства металла шва во многом определяются его первичной структурой.

Металл шва — зона сварного соединения, где вследствие характерных особенностей кристаллизации и активности физикохимических процессов возможны наибольшее изменение химического состав металла, наибольшая его неоднородность, а также наиболее вероятно образование дефектов сварного соединения, таких как поры (в стали всех классов. медных и алюминиевых сплавах и др), горячие и холодные трещины (в высоколегированной стали, титановых сплавах, цветных металлах и др) и т.д.

Значительные изменения состава металла в этой зоне могут происходить при сварке химически активных и тугоплавких металлов (титана, циркония, вольфрама, молибдена и их сплавов).

Никель и никелевые сплавы в расплавленном состоянии растворяют большое количество газов (азота, водорода и кислорода), которые, выделяясь при кристаллизации и охлаждении, могут приводить к образованию пор. Большое влияние на качество металла шва оказывает сера. Охрупчивающее действие серы связано с выделением легкоплавкой эвтектики сульфида железа с железом при сварке стали или сульфида никеля с никелем при сварке никелевых сплавов, выделяющейся по границам зерен. Активное образование сульфида никеля наблюдается уже при температуре выше 400°С.

Непосредственно к металлу шва примыкает зона сплавления, где металл был нагрет до температуры в интервале между температурами ликвидуса и солидуса, т. е. находился в твердо-жидком состоянии. Ширина этой зоны зависит от состава металла, т. е. температурного Интервала кристаллизации сплава в равновесных условиях и температурного режима нагрева и охлаждения, Т. е. от положения неравновесных температур ликвидуса и солидуса. Это зона, где так же, как в шве, наблюдается существенное изменение химического состава и свойств металла под действием цикла сварки как за счет особенностей кристаллизации и вследствие протекания диффузионных процессов.

В первой (шов) и второй (зона сплавления) зонах наблюдается наибольшее изменение химического состава, структуры и свойств металла. Так, например, изменение строения перлита в этих зонах в малоуглеродистых сталях, обусловленное высокими скоростями охлаждения, приводит к снижению пластичности и увеличению прочности металла шва. В аустенитной стали в этих зонах могут возникать горячие трещины, которые в большинстве случаев связаны с первичной кристаллизацией. широким температурным интервалом кристаллизации, резким снижением пластических свойств в этом температурном интервале.

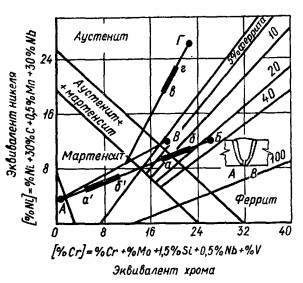

При сварке разнородной стали структура металла шва претерпевает существенные изменения и может быть определена по структурной диаграмме с учетом процессов перемешивания электродного и основного металлов, доли участия их в формировании шва и др.

Особое внимание следует уделять зоне сплавления при сварке разнородных материалов, так как, наряду с изменением химического состава металла в процессе кристаллизации, в этой зоне вследствие существенного градиента концентраций могут развиваться активные диффузионные процессы, приводящие к образованию прослоек переменного состава малой толщины (О,2 - 0,6 мм).

При сварке стали одного структурного класса свойства прослоек, как правило, являются промежуточными между свойствами шва и свариваемых материалов. При сварке стали различных структурных классов или при сварке стали перлитного класса аустенитными швами в зоне сплавления образуются прослойки, обладающие мартенситной структурой, Ширина этих прослоек тем больше, чем, меньше запас аустенитности шва‚определяемый в большинстве случаев содержанием никеля. В тех случаях, когда используются швы на никелевой основе, образование мартенситных прослоек практически исключается. Образование в легированной части зоны сплавлены прослоек с высокой твердостью определяется и диффузией углерода из нелегированного металла в металл, содержащий сильные карбидообразующие элементы.

Этот же процесс приводит к образованию в зоне сплавления со стороны менее легированного металла обезуглероженной прослойки пониженной прочности. Если после сварки ширина такой обезуглероженной прослойки невелика, то термическая обработка или работа сварного соединения при повышенных температурах (>800° С) приводят к заметному увеличеиию ее ширины. Наличие диффузионных прослоек отрицательно сказывается на свойствах и напряженном состоянии металла сварного соединения, приводит к малопластичному разрушению при комнатных и умеренных температурах, снижению коррозионной стойкости, длительной прочности и др.

При сварке разнородных сплавов, обладающих ограниченной растворимостью (сталь — алюминий, медь - титан и др.)‚ основное влияние на свойства сварного соединения оказывают хрупкие интерметаллическне прослойки. Физические свойства таких прослоек существенно отличаются от свойсТв свариваемых металлов. Они имеют другие коэффициенты термического расширения. что способствует концентрации напряжений в месте их выделения; высокую твердость и малую пластичность, что приводит к образованию трещин на всех этапах изготовления и эксплуатации изделия; в местах их выделения часто наблюдается интенсивное коррозионное разрушение. Для образования таких интерметаллических прослоек необходимы. как правило. продолжительное время и высокие температуры. Поэтому в отдельных случаях при правильном подходе к выбору технологии сварки удается получать соединения, отвечающие предъявляемым требованиям. Основным мероприятием в этом направлении является снижение температуры и времени нагрева соединяемых материаЛОв; хорошая защита зоны соединения и тщательная подготовка поверхности соединения; нанесение на поверхность соединяемых элементов промежуточных металлов, не образующих химических соединений ни с одни из рассматриваемых сплавов; введение в состав металла шва элементов. препятствующих образованию интерметаллических соединений.

Перспективными способами сварки разнородных сплавов могут являться сварка взрывом. ультразвуком, трением, диффузионная, а также вакуумные способы сварки, обеспечивающие высокую концентрацию энергии в зоне нагрева, электронно-лучевая и лазерная. При использовании лучевых способов сварки возможно строгое регулирование доли участия каждого из соединяемых материалов в формировании сварного шва.

Особые требования, в некоторой степени противоположные требованиям, выдвигаемым при сварке поликристаллических материалов‚предъявляют к металлу шва и зоне сплавленИя в случае сварки монокристаллических материалов. При сварке поликристаллов образование в металле шва равноосных произвольно ориентированных кристаллов в большинстве случаев рассматривают как положительное явление. При сварке монокристаллов основным требованием является сохранение кристаллографической ориентации металла шва соответствующей кристаллографической ориентации свариваемых пластин. Образование в металле шва значительной разориентации (более 5”) и тем более равноосных зерен с произвольной кристаллографической ориентацией резко ухудшает работоспособность сварных соединений и снижает их эксплуатационные характеристики.

Как показали исследования по сварке монокристаллов тугоплавких металлов, основными причинами нарушения монокристаллической структуры металла шва могут явиться повышенное содержание примесей, находящихся в металле перед сварной или попадающих в металл шва в процессе сварки, и термические циклы сварки, сопровождающиеся существенным искажением осей растущих кристаллитов, в результате чего в процессе роста может наблюдаться существенное отклонение кристаллографических осей растущих кристаллитов от соответствующих кристаллографических направлений основного металла (затравки).

Успешные результаты по сварке монокристаллов тугоплавких металлов толщиной около 1—1,5 мм были получены при использовании электронно-лучевой сварки на режимах, обеспечивающих высокие скорости сварки (>70 м/ч), малую протяженность растущих субзерен и малую степень искривления их осей в процессе роста. При этих режимах углы разориентировки по центральной субгранице, образующейся на стыке растущих от линии сплавления субзерен, не превышают 2—3 °. Испытания на прочность при изгибе сварных соединений монокристаллов вольфрама и основного металла показали, что прочность сварных соединений, выполненных со скоростями сварки более 70 м/ч, не ниже, а при некоторых ориентациях пластин и выше, чем прочность несваренных монокристаллов.

Ко второй зоне примыкает зона нагрева стали до температуры выше температуры фазовых превращений. Общей характеристикой этой зоны является то, что в металле зоны могут происходить полные структурные и фазовые превращения, характерные для металла. В этой достаточно широкой температурной зоне может быть выделено несколько участков. Непосредственно к зоне сплавления прилегает участок нагрева металла до температуры, близкой к температуре линии солидуса, и выше 1000°С - участок перегрева. Так же как в зоне сплавления, на этом участке наблюдается существенное изменение состава и свойств металла. Зона сплавления и участок перегрева - это места вероятного образования горячих и холодных трещин в сплавах, склонных к такого рода дефектам. В низкоуглеродистой стали в зоне нагрева с температурой более 1000°С наблюдается существенный рост зерна, особенно при электрошлаковой и газовой сварках. а иногда и образование видманштеттовой структуры.

К этой зоне относится и второй участок - полной перекристаллизации. На этом участке металл был нагрет до температуры выше температуры фазовых превращений, однако температура нагрева и время пребывания металла при этой температуре были таковы, что существенного роста зерна не наблюдалось, Общим для всех зон металла, нагреваемого при сварке до температуры выше температуры.