ОЦЕНКА ЭФФЕКТИВНОСТИ СВАРОЧНЫХ ПРОЦЕССОВ

Обобщенный баланс энергии необходим для количественной оценки передачи и преобразования энергии при разных видах сварочных процессов. Баланс включает следующие основные ступени передачи энергии 8 рис. 4): есть питания; источник энергии для сварки или трансформатор энергии ТЭ; носитель энергии - инструмент, передающий Энергию от трансформатора к зоне сварки (резки или напыления); изделие - стык соединяемых изделий.

Оценка эффективности источников энергии. Для правильного выбора того или иного сварочного процесса применительно к конкретному изделию следует учитывать по крайней мере три основных фактора: техническую возможность применения процесса; качество и надежность получаемого соединения; энергетическую и экономическую эффективность сварочного процесса.

Первый фактор должен быть выполнен безусловно. Вторые два фактора следует учитывать так, чтобы найти оптимальное решение в каждом конкретном случае. Для правильного и обоснованного учета факторов качества и надежности соединений Одновременно со степенью эффективности применяемого процесса сварки нужна единая методика их количественной оценки. Эффективность процессов сварки плавлением Оценивают обычно такими показателями. как эффективный и термический КПД, коэффициенты расплавления и наплавки и т. п. Источники сварочного нагрева характеризуют обычно удельным тепловым потоком в пятне нагрева атак Вт/см2 и коэффициентом сосредоточенности /е. Оценивают также удельные затраты на 1 м длины шва или на 1 кг наплавленного металла.

Тепловая энергия, сообщенная поверхностным атомам при повышении температуры, увеличивает флуктуационную вероятность развития процессов энектронного взаимодействия и облегчает процесс соединения.

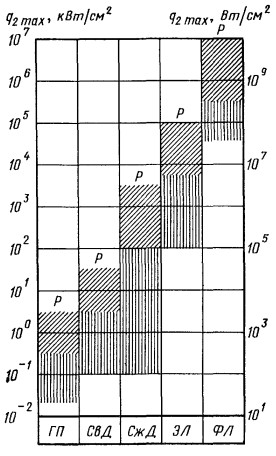

Сравнение термических источников энергии для сварки показывает, что наибольшую удельную мощность в пятне: нагрева имеют лучевые источники, для которых он примерно 1-1010 Вт/см”. Однако их применение для сварки ограничено верхним пределом 1-107 Вт/см" для электронного и фотонного луча. При более высоких плотностях энергии в пятне нагрева сварка невозможна - происходит испарение материала; возможна резка и размерная обработка (лучевое фрезерование) изделий.

Однако приведенные показатели не позволяют сравнивать между собой процессы разных классов —термические, термомеханические и механические. В то же время часто имеется возможность выполнить Одно и то же соединение разными методами сварки, а также пайкой или склеиванием. Основная задача любого из этих трех процессов - получение определенной площади качественно соединенных материалов. Поэтому целесообразно применять удельные показатели эффективности, отнесенные к единице площади соединения. Подсчет удельных затрат энергии, труда или средств на единицу площади получаемого соединения дает возможность получить универсальные количественные критерии эффективности любого способа соединения.

Основой применения этих показателей служит приведенная выше классифи- кация сварочных процессов и обобщенная схема баланса для источника сварочной энергии.

Основные показатели эффективности сварочных процессов условно разделены на три группы: энергетические, экономические и показатели полной эффективности процесса с учетом качества или надежности получаемых соединений. Практически полезно также сравнение величин, обратных. Они могут быть выражены как «наработка» в мм2 получаемого соединении на единицу затрат.

Оценка энергоемкости сварочных процессов не всегда встречает на практике нужное понимание. Иногда указывают на низкую стоимость электроэнергии и на сравнительно малую ее долю в общих затратах на сварку. Однако такой взгляд неверен. Необходимо иметь в виду, что только на плавленне электродного металла по всей стране расходуется в под более 2- 103 кВт-ч электроэнергии, а если учесть затраты энергии на контактную, днффузиоиную, электронно-лучевую и другие способы сварки и резки. то общий расход электроэнергии на сварку составит по стране более 10 9 кВт/ч в год. Сокращение этих расходов только на 10% даст экономию м 1х10 кВт/ч в год.

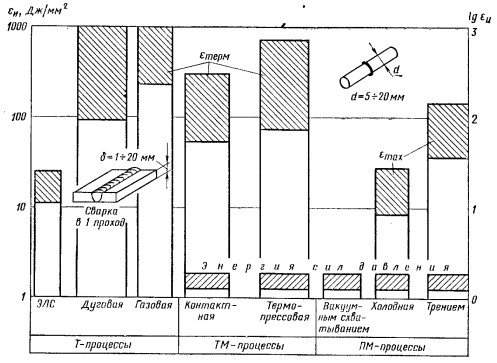

Сравнение эффективности Т-, ТП- и ПМ-процессов сварки показывает, что для многих видов соединений и материалов механические и термомеханические процессы сварки требуют значительно меньше энергии, чем сварка плавлением. Например, для сварки встык стальных стержней диаметром 20 мм при дуговом ванном способе необходимо 1800 Дж/мм2, при контактной стыковой сварке оплавлением 400 Дж/мм2, при сварке трением 130 Дж/мм2. Для сварки встык пластин из алюминиевого сплава толщиной 5 мм требуется: при аргонодуговой сварке 300 Дж/мм2, при контактной сварке 200 Дж/мм2, при холодной сварке ЗО Дж/мм2.

Анализ эффективности по различным классам сварочных процессов позволяет построить условную диаграмму удельной энергии. необходимой для сварки соединений определенного типа с применением разных процессов или источников энергии. На диаграмме по вертикальной оси в логарифмическом масштабе отложены приблизительные значения, а по горизонтальной оси указаны возможные процессы применительно к сварке встык стальных листов толщиной до 20 мм или стержней диаметром до 20 мм. Судить об эффективности процесса сварки следует с учетом используемого оборудования.